Gerne stehen wir Ihnen für Ihre

Fragen zur Verfügung!

Ihr MBI-Team

Telefon: +49 7251 30 20 408

Telefax: +49 7251 30 20 409

E-Mail: info@mbi-gmbh.de

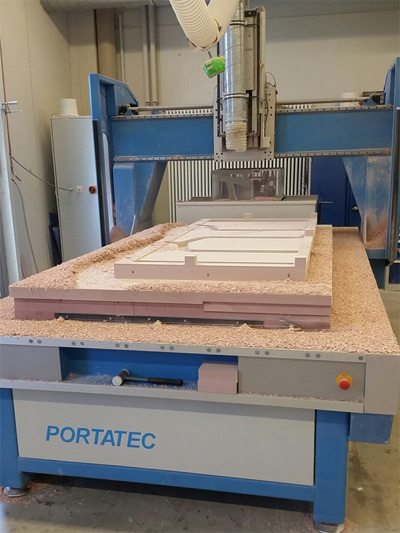

DG Flugzeugbau ist Teil der DG Group und gehört weltweit zu den führenden Herstellern von Segelflugzeugen und Motorseglern in Faserverbund-Bauweise. Neben vielen privaten Kunden und Luftsportvereinen aus aller Welt spielen auch Aufträge von Air-Force-Akademien eine wichtige Rolle. So wird in vielen Nationen bereits die Grundausbildung auf DG-Schulungsdoppelsitzern durchgeführt.

Das Unternehmen aus Bruchsal fertigt derzeit Flugzeuge vom Typ DG-808C, DG-1001 und LS8 in verschiedenen Varianten. Dabei wird jedes Flugzeug individuell nach den Wünschen der Auftraggeber gefertigt und ausgestattet. „Unsere Kunden erwarten neben höchster Qualität sowie Flexibilität in der Ausführung, kurze und verlässliche Lieferzeiten bei der Umsetzung Ihrer Aufträge. Eine hohe Anlagen-Verfügbarkeit unserer Bearbeitungsmaschinen ist hierbei entscheidend, um unsere Durchlauf-Ziele für den Kunden zufriedenstellend zu erreichen“, so DG-Geschäftsführer Holger Back.

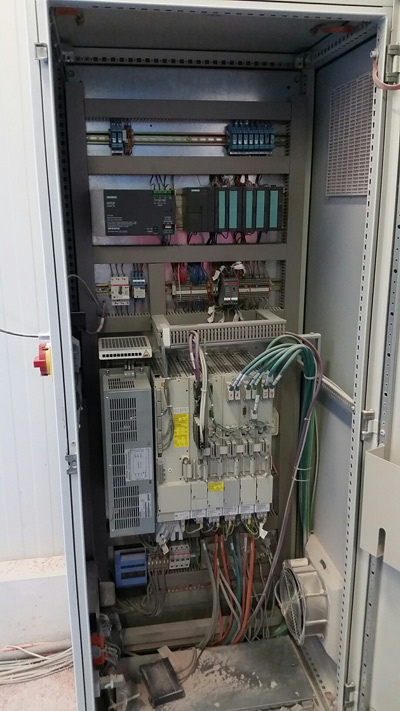

Zur Urmodellfertigung für Flugzeugteile wird bei DG eine Portatec CNC-Fräsmaschine eingesetzt. Die dazugehörige Schaltanlage (Steuerung der Maschine) welche in unmittelbarer Nähe des Bearbeitungsbereichs aufgestellt ist, meldete in der Vergangenheit wiederholt eine erhöhte Anzahl von Fehlern. Dadurch bestand zunehmend das Risiko von ungeplanten Maschinen- und Fertigungsausfallzeiten.

Als Ursache für die erhöhte Anzahl von Fehlermeldungen vermutete man seitens DG zum einen den hohen Staubanteil in der unmittelbaren Umgebung der Schaltanlage, welcher bis in den Schaltschrank gelangte und sich an den elektrotechnischen Komponenten wie Frequenzumrichter, Regler, SPS etc. festsetzte. Zum anderen beobachtete man seit geraumer Zeit erhöhte Temperaturen im Schrank insbesondere in den Sommermonaten. Um das Risiko von Produktionsausfallzeiten zu minimieren, suchte man Rat beim ortsansässigen Schaltschrank-Klimatisierungsspezialist MBI.

Staub ist der Feind von Elektrotechnik in Schaltschränken. Zum einen belastet Staub immens die Elektronik auf Leiterplatten. Zum anderen beeinträchtigt festgesetzter Staub die Luftzirkulation an den Kühlkörpern von Frequenzumrichtern und Reglern und damit die natürliche Abgabe der Eigenwärme an die Umgebung im Schrank. Die Folge ist eine Selbst-Überhitzung dieser elektrotechnischen Komponenten. Beides bedeutet eine drastische Verkürzung der Lebensdauer. Die Funktion des Schaltschrankes Elektrotechnik vor Staub und industrieller Umgebung zu schützen, sollte wieder hergestellt werden. Deswegen wurde von MBI die Empfehlung an DG ausgesprochen, vorab den Schaltschrank und die eingebauten Komponenten zu säubern und den Schaltschrank komplett staubdicht (Schutzart IP54) zu machen.

Filterlüfter-Austrittsfilter-Kombinationen können zur Belüftung von Schaltschränken eingesetzt werden, wenn 2 Voraussetzungen bestehen:

a. max. Umgebungstemperatur (Tu) dauerhaft < max. zulässige Schaltschrankinnentemperatur (Ti)

b. die Schaltschrank-Umgebung ist relativ frei von Schmutz und Staub

Beides traf bei der betrachteten Schaltanlage nicht zu.

Die Untersuchung hat ergeben, dass die bisher eingesetzte Filterlüfter-Austrittsfilter-Kombination die Wärmelast von 1400 W nur bei einer stets sauberen Filtermatte und bei einem Δ t von 13 (Ti 34 °C – Tu 21 °C, Temperaturaufnahme am 04.04.17) abführen kann. Steigt die Umgebungstemperatur kann eine maximal zulässige Schrankinnentemperatur von 35 °C nicht mehr erreicht werden. Bei Umgebungstemperaturen bis zu 40 °C im Hochsommer würde man sich zusätzlich warme Luft in den Schaltschrank pumpen, was in der Vergangenheit bei der betreffenden Anlage auch bereits vorgekommen ist und dies zu Überhitzung und Anlagenstörung geführt hat.

Die Filtermatte verschmutzt ab Betrieb des Lüfters, welcher die Luft von außen ansaugt. Je länger dieser läuft desto stärker verschmutzt die Filtermatte;

was gleichbedeutend ist mit einer kontinuierlichen Reduzierung einer benötigten Luftzufuhr, um die Wärmelast ausreichend abzuführen. Eine Schaltschrank-Klimatisierung mittels Filterlüfter-Austrittsfilter-Kombination ist somit nicht zielführend. Bei o.g. Voraussetzungen ist eine Klimatisierungsart mit getrenntem Kühlkreislauf zu empfehlen. Da Kaltwasser an der Anlage für den Einsatz eines Luft-Wasser-Wärmetauschers von DG nicht bereit gestellt werden konnte, empfahl MBI ein Kompressor-Kühlgerät.

Thorsten Böser, Geschäftsführer der MBI GmbH, machte sich zeitnah einen Überblick über die Situation bei DG Flugzeugbau vor Ort. Mittels des eigens entwickelten Schaltschrank-WärmeChecks nahm Thorsten Böser alle relevanten Informationen und Daten zur Schaltanlage (Abmessungen, Wärmelast der eingebauten Komponenten, Situation im Schaltschrankinneren etc.) sowie zu Temperaturen, Aufstellung und Umgebungsbedingungen auf:

1. Die interne Wärmelast im Schaltschrank durch die eingebauten E-Komponenten wurde auf ca. 1400 Watt ermittelt.

2. Der Schaltschrank ist neben einer großflächigen Fensterfront aufgestellt und kann direkter Sonneneinstrahlung ausgesetzt sein. In den Sommermonaten wurden in der Produktionshalle in der Vergangenheit Temperaturen (Tu) bis zu 40 °C erreicht.

3. Die maximal zulässige Schaltschrankinnentemperatur (Ti) sollte Jahreszeiten unabhängig auf 35 °C begrenzt sein.

4. Zum Zeitpunkt (Anfang April) der Untersuchung betrug die Umgebungstemperatur außerhalb des Schaltschrankes (Tu) 21 °C. Die gemessene Temperatur im Schaltschrank (Ti) lag bei 34 °C.

5. Der Schaltschrank steht in einer sehr staubigen Umgebung nahe des CNC-Bearbeitungsbereichs. Dieser war nicht staubdicht, da ein erhöhter Staubanteil im Schaltschrank vorzufinden war.

6. Die Schaltanlage wurde bisher über eine Filterlüfter-Austrittsfilter-Kombination belüftet. Die Filtermatte im Filterlüftergehäuse war innerhalb kürzester Zeit mit Staub zugesetzt.

7. Aufgrund der erhöhten Fehlermeldungen/Anlagenstörungen ließ DG die Schaltanlage in der Vergangenheit bereits aussaugen und eingebaute E-Komponenten ersetzen.

Für die Auslegung der benötigten Kühlleistung führte Thorsten Böser eine Wärmeberechnung durch – daraufhin wurde das Kühlkonzept definiert und ein 1800 W Kühlgerät der SPECTRACOOL SLIM Fit Serie aus dem Produktprogramm der MBI GmbH vorgeschlagen.

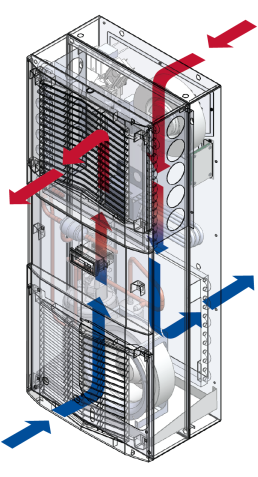

Das SLIM Fit Kühlgerät zeichnet sich im Marktvergleich durch eine überdurchschnittliche Kühlleistung bei gleichzeitig geringem Energieverbrauch aus. Zwei getrennte und gekapselte Luftkreisläufe – unterteilt in Verdampfer und Verflüssiger – sowie eine Schutzart von IP54 gegenüber dem Schaltschrank gewährleisten, dass kein Staub oder Spritzwasser aus der Umgebung in den Schaltschrank gelangen kann. Durch staubabweisende Register kann für viele Anwendungen ein filterloser und somit wartungsarmer Betrieb durchgeführt werden. Optional stehen wiederverwendbare Metallfilter für extrem staubige Umgebungen zur Verfügung, welche durch eine einfach abnehmbare Frontabdeckung schnell zugänglich sind. Gesteuert wird das Kühlgerät mit einem bedienungsfreundlichen Smart-Controller welcher mit sämtlichen Überwachungs- und Alarmfunktionen ausgestattet ist. Optional könnte das SLIM Fit auch mit einem Fernüberwachungs-Commboard ausgerüstet werden, um es via USB und Ethernet mit marktüblichen Protokollen wie SNMP, Ethernet-IP, Modbus- TCP oder Profinet zu überwachen. Zertifizierte Service-Partner können im Service-Fall innerhalb 48 Stunden vor Ort sein, um Ausfallzeiten zu minimieren.

„Das Ziel ist, eine dauerhaft hohe Anlagenverfügbarkeit bei geringen Betriebskosten zu erreichen“, so Thorsten Böser.

Weitere Standards der SLIM Fit Serie sind: integrierter Türkontakt und Alarmausgang, aktives Kondensatmanagement zur Vermeidung von Tropfwasser, internationale Zertifizierungen wie UL-listed und EAC sowie je nach Bedarf 3 Einbaumöglichkeiten (Anbau, Teilanbau, Kompletteinbau).

Eine weitere Besonderheit ist, dass Schaltschrank-Kühlgeräte der SLIM Fit Serie ausschnittskompatibel zum Marktstandard sind, somit können defekte oder auch Kühlgeräte älterer Technologien in puncto Energieverbrauch ohne mechanische Änderungen mit SLIM Fit schnell und einfach ausgetauscht werden.

DG Flugzeugbau setzte die empfohlenen Maßnahmen von MBI um und bestellte das ausgewählte Kühlgerät, was innerhalb weniger Tage geliefert, installiert und in Betrieb genommen wurde.

„Die professionelle Herangehensweise der Firma MBI, schaffte Vertrauen, den richtigen Partner für eine zuverlässige und nachhaltige Klimatisierungslösung gefunden zu haben. Die Investition hat sich bereits nach kurzer Zeit gelohnt, Staub im Schaltschrank sowie Übertemperatur gehören der Vergangenheit an. Und wir haben den Praxisbeweis erbracht: für das installierte Kühlgerät haben wir einen getrennten Stromkreislauf zur Schaltanlage aufgebaut und während des Anlagenbetriebes dieses bewusst abgeschaltet, um zu schauen was passiert. Innerhalb kürzester Zeit häuften sich die Fehlermeldungen und die Anlage ging in Störung. Als wir das Kühlgerät wieder aktivierten, funktionierte die Anlage dauerhaft fehlerfrei“, so Fabio Rinaldo, Leiter Fertigung CNC-Bearbeitung.

Als Familienunternehmen in 2. Generation ist die MBI GmbH spezialisiert auf die Bereiche Schaltschrank-Klimatisierung, Schaltschränke & Gehäuse, Filtermatten und Antriebstechnik.

Mit innovativen Produkten und Dienstleistungen schafft die MBI GmbH Einsparpotenziale und Lösungen sowie Zuverlässigkeit und Betriebssicherheit für Maschinen und Anlagen unterschiedlichster Branchen und Anwendungen.

Weitere Informationen unter www.mbi-gmbh.de

Gerne stehen wir Ihnen für Ihre

Fragen zur Verfügung!

Ihr MBI-Team

Telefon: +49 7251 30 20 408

Telefax: +49 7251 30 20 409

E-Mail: info@mbi-gmbh.de